Die Herausforderung

„Bei der Fertigung bestimmter Produktkomponenten produzieren wir deutlich zu viel Ausschuss. Inzwischen sitzt mir das höhere Management im Nacken und wir müssen handeln. Wie können wir Fertigungsoptimierung etablieren?“

Mit dieser Anfrage kam ein verantwortlicher Qualitätsingenieur aus der Automobilindustrie auf uns zu, der bei einem Unternehmen im norddeutschen Raum arbeitet. Zweifelsohne hätte er dieser Herausforderung auf verschiedenen Wegen begegnen können – zum Beispiel durch verändertes Produktdesign oder andere Fertigungsabläufe. Diese Anpassungen können aber schnell sehr zeit- und kostenintensiv werden. Stattdessen entschied sich der Kunde für den minimal-invasiven und kosteneffizienten Ansatz einer Lösung durch Data Analytics.

Stark vereinfacht, stellte sich die Problematik so dar: Nehmen wir an, es geht darum, eine Schraube optimal anzuziehen. Sie darf weder zu locker noch zu fest sitzen, weil sich die Schraube sonst lösen oder zerbrechen könnte. Das Schraubwerkzeug misst das Drehmoment und meldet sofort, ob die Schraube innerhalb des Toleranzbereichs angezogen wurde. Ist dies nicht der Fall, muss das Bauteil aus der Fertigung genommen werden, um nachgearbeitet oder verschrottet zu werden.

Es kommt ab und zu vor und kann auch nicht gänzlich verhindert werden, dass die Toleranzgrenzen nicht eingehalten werden. Unterschiedliche Faktoren können dazu führen, dass eine Schraube mal zu locker oder zu fest eingesetzt wird. Wenn das Anziehen der Schraube aber immer wieder zu locker oder zu fest passiert, muss dieses Problem so schnell wie möglich erkannt und die Maschine neu kalibriert werden.

Das klingt zwar einfach, ist aber für die Beschäftigten am Band sehr schwierig. Eine regelmäßige Abweichung festzustellen und entsprechend zu reagieren ohne weitere “Hilfsmittel”, heißt bei dem strengen Produktionsablauf eine schnelle Entscheidung aus dem Bauch heraus zu treffen. Denn „zu viele“ lockere oder feste Schrauben bedeuten nicht etwa 10 Toleranzverletzungen hintereinander, sondern zum Beispiel 10 von 200 Schraubvorgängen mit Toleranzverletzung. Das im Kopf zu “zählen” neben all den anderen Dingen, die in einer solchen Produktion von den Beschäftigten für einen reibungslosen Ablauf beachtet werden müssen, ist nicht zuverlässig möglich oder sogar unmöglich.

Die Lösung

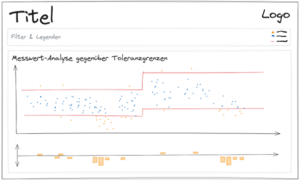

Und genau hier lag die Chance, die wir gemeinsam mit dem Kunden identifiziert hatten: Durch eine visuelle und einfach verständliche Analyse befähigen wir die Mechanikerinnen und Mechaniker, systematische Verletzungen der Toleranzgrenzen schnell zu erkennen. Oder, um im Beispiel von oben zu bleiben: Häufen sich Fälle, in denen die Schraube zu fest oder zu locker eingedreht wurde, wie zum Beispiel zwischen 2:00 und 3:00 Uhr im Beispiel des Bauteils 1 (BT-1, s. unten)? So versetzen wir die Arbeitenden in die Lage, eine akkurat informierte Entscheidung zu treffen und ihre Werkzeuge und Maschinen ad hoc zu rekalibrieren, wenn eine systematische Abweichung in Richtung der Toleranzgrenzen droht.

Darstellung 1: Entwurf für die visuelle Analyse der Messwerte im Vergleich zu den Toleranzgrenzen.

Diese Lösungsidee entwarfen wir zunächst am digitalen Zeichenbrett (s. Darstellung 1). Anschließend wurde die Analyse in Tableau entwickelt und auf einem großen Bildschirm an Stellen mit besonders kritischen Arbeitsschritten am Produktionsband dargestellt. Gezeigt werden standardmäßig die vergangenen sechs Stunden der Produktion, wobei den Arbeitenden am Band die Möglichkeit gegeben werden kann, die Darstellung auf bestimmte Zeiträume einzuschränken oder auszuweiten.

Beispielhafte Visualisierung anhand von Dummy-Daten mit Tableau:

Wie im Beispiel von Bauteil 1 (BT-1) im Abschnitt zwischen 2:00 und 3:00 Uhr zu erkennen, verschiebt sich die Punktewolke der Messwerte im Lauf der Zeit nach oben. In der Folge kommt es häufiger zu Verletzungen der Toleranzgrenzen und zu teurem Ausschuss. Daraufhin kann die eingesetzte Maschine rekalibriert werden (ca. bei 03:00 Uhr), um die Menge der Messwerte anschließend wieder in den gewünschten Korridor zwischen beiden Toleranzgrenzen zu bewegen. Das Dashboard finden Sie auf unserem Tableau Public Profil.

Der Mehrwert

Durch die simple, aber effektive Maßnahme konnte der Ausschuss einzelner Arbeitsschritte um >30 Prozent gesenkt und damit eine Kostenreduktion im fünfstelligen Euro-Bereich pro Monat und Fertigungslinie erzielt werden.

Diese relativ unkomplizierte Lösung durch den Einsatz einer visuellen Analyse hat zudem den Vorteil, auf beliebige Fertigungslinien angewendet werden zu können, weshalb der Auftraggeber mit einer erheblichen Skalierung der Kostenersparnis rechnet.

Das Projekt zeigt, wie visuelle Data Analytics nicht nur in Management-Etagen, sondern auch in Fertigungsstätten erhebliche Mehrwerte für Unternehmen erzielen kann. Und dass ein großer Wert in den enormen Datenmengen steckt, die moderne Fertigungsanlagen erzeugen, der immer noch nicht vollumfänglich genutzt wird.

Sie haben Fragen zu den Möglichkeiten, mit denen wir Ihnen weiterhelfen können? Dann kontaktieren Sie uns gern.